La raccolta è uno dei momenti più importanti del ciclo colturale ed ogni particolare di una mietitrebbia dev’essere progettato al fine di eseguire una corretta manipolazione delle piante e della granella dal momento del taglio fino allo scarico nei carri di raccolta. In questa occasione andremo a conoscere una serie di invenzioni e adattamenti realizzati da una ditta sudamericana e rivolti alle aziende cerealicole, con uno sguardo particolare al riso, alla soia e alle oleaginose.

Il primo progetto, in ordine di lavorazione, è un particolare tipo di aspo non convenzionale, facilmente adattabile a tutte le testate per cereali e oleaginose, con un profilo laterale triangolare, regolabile a mo’ di pendolo, che permette diverse impostazioni a seconda dell’altezza e delle condizioni con cui si presenta la coltura al momento della raccolta:

– in condizioni normali il movimento dell’aspo è di circa 60° inverso alla direzione di avanzamento (Foto 2), questo permette di non toccare le piante se non prima del taglio;

– per colture a taglia bassa (o parzialmente allettate) occorre posizionare l’aspo in modo che sia parallelo alla direzione di avanzamento (Foto 1), tale da adattarsi alla ridotta altezza da terra della granella;

– se sono presenti in campo zone fortemente allettate bisogna oltrepassare il piano orizzontale, portando così il punto di contatto tra aspo e coltura più in basso rispetto al livello di scarico verso le coclee, così facendo l’aspo solleverà la coltura, in modo graduale, per un corretto posizionamento al momento del taglio.

Foto 1: Posizione dell’aspo in presenza di colture a taglia bassa o semi-allettate.

Le barre dell’aspo sono montate su 5 cinghie di trasmissione che seguono i profili triangolari di supporto, con la prima cinghia (laterale) sodale alla cinghia di trasmissione vera e propria, il cui azionamento è garantito tramite una puleggia laterale; la regolazione idraulica dell’inclinazione dell’aspo è effettuata agendo sull’asse centrale dell’aspo.

Foto 2: Particolare della coppia di cinghie motrici, il posizionamento è quello usuale in assenza di problemi alla raccolta.

Il secondo progetto, adattabile anche lui alle testate per cereali e oleaginose, è un sistema di mietitura a taglio continuo, costituito da un’unità tagliante a catena guidata nel moto da 2 rotori laterali.

Foto 3: Particolare dell’azionamento idraulico.

Strutturalmente il movimento di taglio è rappresentato dal contro-lama fisso (con i classici denti selettori, caratteristici per varie colture) ed una lama di taglio a catena che corre in un binario posto ventralmente al contro-lama (appena dietro i denti); la velocità della catena è gestita idraulicamente ed è sincronizzata con la velocità di avanzamento della mietitrebbia, consentendo una omogeneità di taglio anche ad andature sostenute.

Foto 4: Vista dall’alto, a destra la barra di taglio, a sinistra la catena nel suo percorso di ritorno.

La manutenzione di questo sistema è relativamente semplice e si concentra sulla lama a catena e sul sistema idraulico che la aziona; inoltre, in un ipotetico scenario europeo, i principali componenti motori del sistema sarebbero protetti dalle carenature che abitualmente si montano ai lati delle testate.

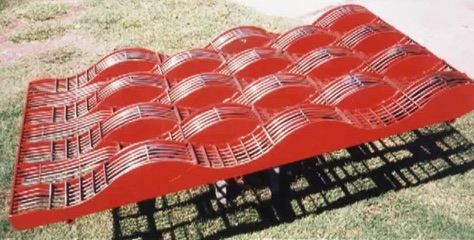

Il terzo progetto è un sistema di trebbiatura alternativo, né convenzionale né a flusso assiale.

Da sempre uno dei fattori limitanti delle mietitrebbie è la superficie degli scuotipaglia: non potendo aumentare illimitatamente la loro lunghezza, la soluzione più ovvia è “schiacciarli”; la griglia che esce fuori da questa “compressione” è un particolare sistema a 7 scuotipaglia dal centro sinusoidale, con le concavità che ospitano, alternati e intercalati, 3 o 4 rotori dentati (il numero totale è in funzione del numero di avvallamenti e di scuotipaglia), solidali ad un asse di rotazione (azionato dal sistema di distribuzione della mietitrebbia) e alimentati da un sistema di rotori stellari a basso regime di rotazione (410 rpm nel caso della soia).

Foto 5: Vista frontale, si notano i vari profili trebbianti, alternati gli uni agli altri.

Il meccanismo trebbiante, di dimensioni più contenute, permette di eseguire un lavoro pulito su colture e granelle di varie grandezze (grazie alla regolazione della distanza e dell’inclinazione degli scuotipaglia rispetto ai rotori), richiedendo al tempo stesso una bassa potenza operativa (in quanto non necessita di tutti i componenti meccanici ed idraulici dei sistemi di trebbiatura convenzionali); la semplicità meccanica della forma dei singoli rotori ne abbassa i costi di installazione (rispetto alle mietitrebbia a flusso assiale) e di sostituzione, mentre i costi operativi sono contenuti grazie all’adattabilità del sistema alla maggior parte delle granelle senza dover ricorrere a grosse registrazioni degli scuotipaglia.

Foto 6: scuotipaglia, si possono notare i contro-battitori presenti sul fondo di ogni concavità.

I vari rotori (cavi per contenerne il peso) sono dotati 8 placche ciascuno: queste zone ospitano denti con inclinazioni (alternate rispetto alla placca successiva) e spessori diversi (maggiori nella prima serie di battitori), in modo da lavorare più a lungo e presentare il prodotto sempre inclinato al rotore adiacente e ai contro-battitori degli scuotipaglia; infine il sistema garantisce la continuità operativa grazie anche alle alette poste in mezzo ai battitori, che provvedono alla pulizia delle singole placche dal prodotto e uniformano il passaggio delle paglie lungo tutta l’area trebbiante.

Nel complesso quello che abbiamo visto è un sistema di trebbiatura meccanica alternativa che si prefigge come scopo aumentare il più possibile il tempo e l’area di trebbiatura mantenendo contenute le dimensioni, in modo da adattare scuotipaglia “maggiorati” anche su piccole mietitrebbie e mantenere invariata o aumentare la capacità delle tramogge. Autore: Fabio Buccioli. (Le aziende agromeccaniche che volessero contattare l’inventore di queste apparecchiature possono scrivere a direzione@risoitaliano.eu)